Coperion поставляет двухшнековый экструдер Гентскому университету

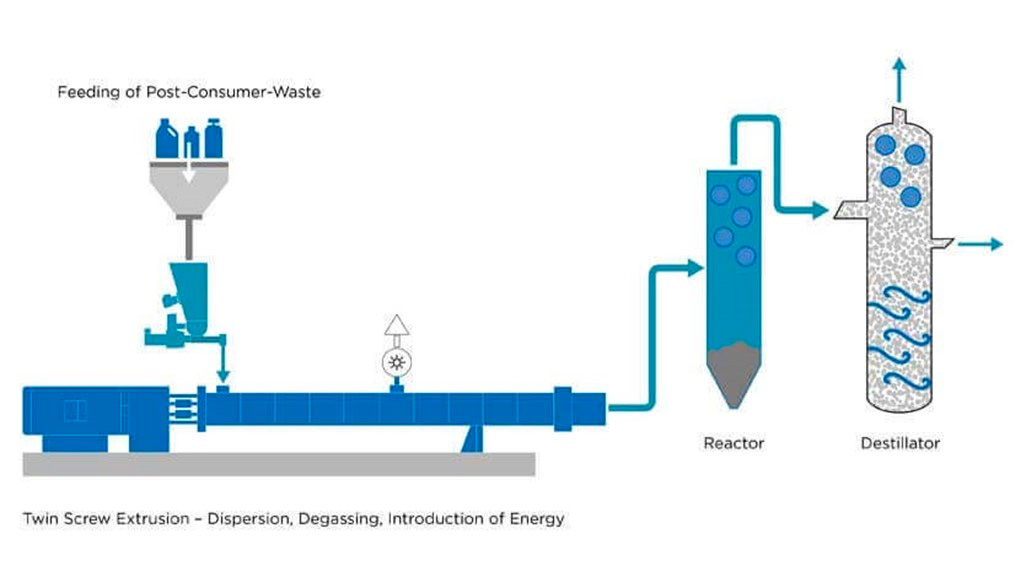

Coperion поставляет экструзионную систему Гентскому университету в Бельгии для выполнения комплексных задач исследований и разработок в области химической переработки смешанных пластиковых отходов. Компания Coperion разработала эту лабораторную систему, основанную на двухшнековом экструдере ZSK 18 MEGAlab, специально для химической переработки бытовых отходов с производительностью 1-10 кг в час. Наряду с экструдером он включает питатель от Coperion K-Tron, а также вакуумную установку.

Пластиковые отходы, особенно отходы упаковки, как правило, представляют собой смесь материалов с высокой степенью загрязнения. Переработка этого сырья обычно затруднена, так как сортировка и очистка отходов во многих случаях нецелесообразны ни с экономической, ни с технической точки зрения. Химическая переработка – многообещающий процесс переработки этих материальных потоков в химикаты, парафин или жидкие энергоносители.

Будучи первопроходцем в области химической переработки пластиковых отходов, Гентский университет заложил основу для многих перспективных разработок в этой области, которые прокладывают путь к большей устойчивости в индустрии пластмасс. Инженерия химических реакций в целом и кинетика химических реакций являются основными направлениями исследований, проводимых в Лаборатории химической технологии (LCT) Гентского университета. Они включают, среди прочего, оптимизацию существующих производственных процессов и разработку, интенсификацию и расширение масштабов новых технологий, направленных на минимизацию потоков отходов и потребление энергии.

Технология двухшнекового экструдера Coperion особенно хорошо подходит для химической переработки пластмасс. После того, как бытовые отходы, измельченные или уплотненные, надежно добавляются в технологический участок экструдера с помощью питателя Coperion K-Tron, большое количество механической энергии передается в материал в кратчайшие сроки благодаря непрерывному обновлению поверхности, а также интенсивное диспергирование и сдвиг по сдвоенным винтам.

В течение примерно 30 секунд образуется однородный расплав с высокой степенью улетучивания с температурой до 350°C, в который очень эффективно подводится энергия.

При необходимости можно добавлять и смешивать другие материалы, такие как катализаторы. В некоторых случаях остаточная вода или хлориды из ПВХ вводятся в экструдер в незначительных количествах вместе с пластиковыми отходами. Оба продукта надежно извлекаются путем удаления летучих веществ в вакууме в технологической части экструдера.

Двухшнековые экструдеры обладают многочисленными преимуществами, которые особенно полезны при химической переработке. Технология охватывает широкий диапазон пропускной способности. На более крупных экструзионных машинах ZSK с помощью этого процесса может быть достигнута производительность до 20 т / ч. Полимеры различной вязкости надежно пластифицируются благодаря высокоэффективному режиму работы сдвоенных шнеков. Диссипация пластической энергии происходит мгновенно. При необходимости защита от коррозии и износа всех частей, контактирующих с продуктом, в технологической части может обеспечить длительный срок службы экструдера даже при обработке очень агрессивных материалов.

Рекультивация сырья

В реакторе расплав, который ранее был нагрет до 350°C в двухшнековом экструдере, дополнительно нагревается. При температуре до 500°C происходит пиролиз полимеров, расщепление полимерных цепей на более короткие звенья в бескислородной среде. Пиролиз полимеров использует механизм случайного разрыва, при котором образуются свободные радикалы. В то же время инициируются цепные реакции, которые приводят к крекингу полимеров с образованием широкой смеси углеводородов в жидкой и газовой фазах. Наиболее важными факторами, влияющими на этот процесс, являются время пребывания, температура и тип пиролизного агента.

Большинство неорганических компонентов бытовых отходов остается в отстойнике реактора и удаляется. Органические углеводороды полимеров испаряются. Они превращаются в мономеры, нефтехимическое сырье или синтез-газы, а затем перерабатываются в дистилляторе в товарные продукты, такие как нефть, тяжелое топливо или воски.

Химическая переработка – очень активная тема исследований в Гентском университете. Несмотря на то, что уже было показано, что механическая переработка пластмасс является простым методом повышения ценности пластмасс, возникли определенные ограничения из-за непрактичности разделения отходов. Однако с помощью химической переработки эти ограничения можно преодолеть.

Двухшнековый экструдер Coperion ZSK станет частью новой установки по переработке химических веществ в Гентском университете. Он будет, среди прочего, соединен с вихревым реактором; таким образом, расплавленный пластик будет стекать прямо в реактор. Могут применяться различные технологии переработки пластиковых отходов в химические вещества, такие как каталитический пиролиз и термохимическая обработка (крекинг).

«Мы гордимся тем, что можем поддержать известный Гентский университет нашим опытом и технологиями в их исследованиях и разработках, связанных с переработкой химических веществ. Мы рассматриваем химическую переработку как новаторский процесс восстановления сырья из смешанных пластиковых отходов. Благодаря этому процессу мы сможем сохранить наши ценные ресурсы в долгосрочной перспективе. Как только система рециклинга с двухшнековым экструдером ZSK будет запущена в Гентском университете, она также будет доступна для тестирования нашим клиентам», – сказал Йохен Шофер, менеджер бизнес-сегмента по переработке и прямой экструзии компании Coperion.

Источник: www.coperion.com

No Comments

Sorry, the comment form is closed at this time.