Поворотные реакторы для постконденсации (SSP) поликонденсированных (ПЭ и ПА) и сушки полимерных гранулатов. Ханс Шнель

Компания ProTec Polymer Processing GmbH с ее всемирно известными брендами SOMOS® и OHL на протяжении многих лет имеет репутацию надежного и опытного партнера в области индустрии по переработке полимерных материалов. Инновационные решения и высокое качество с лучшим соотношением «цена-качество» убеждают наших заказчиков.

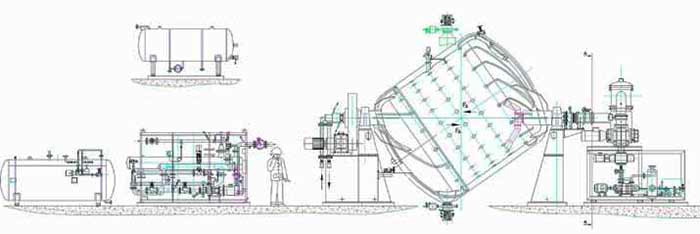

OHL предлагает инновационный инжиниринг, изготовленных под ключ устройств для поликонденсации полимеров и комплексных систем для рециклинга бутылок-ПЭТ. Мы объединяем опыт из более чем 200 установок проданных по всему миру и постоянно оптимизируем технологию. Особенно мы гордимся нашим обширным ноу-хау процесса в области полиэстеров и полиамидов. Мы адаптируем необходимое техническое оборудование к потребностям заказчика. Модульная конструкция обеспечивает быстрый монтаж устройств и приемку в эксплуатацию. Устройства нагрева – охлаждения, а также вакуумная станция оптимизированы под конкретный процесс. При котором система управления обеспечивает полную автоматизацию процесса.

Положитесь на нас в обработке вашего ценного гранулата и убедитесь в качестве нашей продукции – и как результат в качестве вашей продукции! Мы будем сопровождать вас в процессе решения ваших специальных случаев применения. Звоните нам и Вы найдете нашу поддержку!

Твердофазная постконденсация – наше ноу-хау

Для постконденсации в области полимерных материалов и волокна пригодны гранулаты из полиамидов (н-р ПА 6, ПА 6.6 и др.) и полиэстеров (н-р ПЭТ, ПБТ, ПЭН и др.). Они используются для производства бутылок, волокна или технических нитей (н-р оптического волокна, шинного корда, подушек безопасности, волокна композитных материалов, фильтровых тканей, нетканных материалов, рыболовных сетей).

Для проведения твердофазной постконденсации, полимерный гранулат нагревают до макс. 250 °C и одновременно выдерживают под вакуумом (< 1 мбар абсолют.). Постконденсация происходит в батч-режиме. Эти условия предъявляют высокие требования к используемой технологии. Мы специализируемся на этом.

За счет равномерного влияния температуры, вакуума и времени, достигаются воспроизводимые результаты. Другие преимущества батч-режима:

- Отличное смешивание

- Определенная настройка вязкости продукта, которая должна быть достигнута

- Равномерное распределение вязкости

- Щадящая обработка продукта

- Настройка любой технически возможной вязкости

- Гибкость в производстве (возможна индивидуальная настройка вязкости для каждой порции)

- Одинаковые результаты качества продукции и при меняющемся исходном качестве

Конструкция устройства

Устройство имеет модульную конструкцию и состоит в основном из следующих компонентов:

- Реактор

- Устройство нагрева/охлаждения

- Вакуумная откачка

- Автоматический режим (для автоматической загрузки и опорожнения реактора)

- Управление с электрошкафом

Другие компоненты могут быть интегрированы в устройство и управление в зависимости от требований процесса.

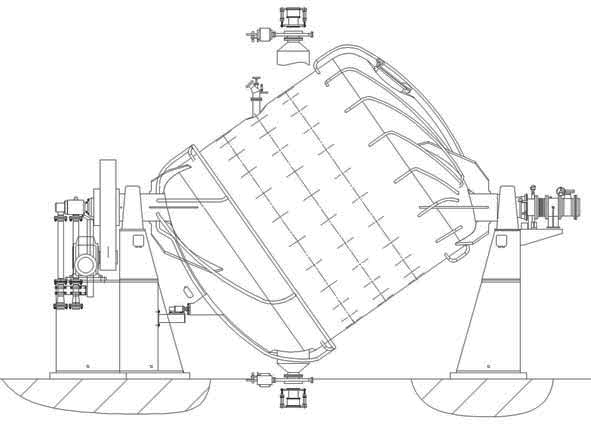

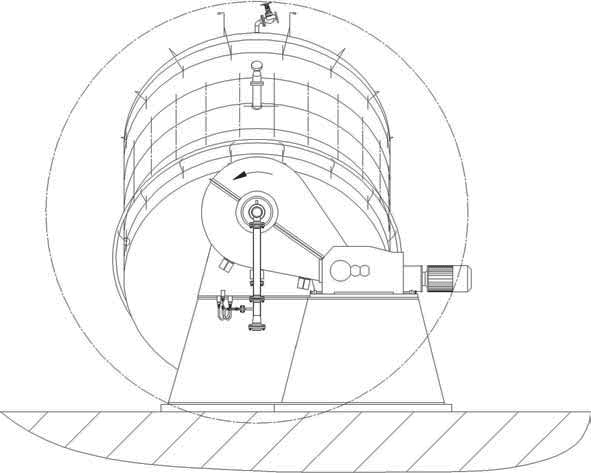

Реактор

Для нагрева полимерного гранулата, реактор имеет двойной кожух через который циркулирует теплопередатчик – масло. Подача масла происходит через одну из двух осей проходного поворотника. Противоположная ось соединена с внутренней камерой и служит для откачки паров.

Реактор приводится в действие контрприводом с приводом и может вращаться, в зависимости от требований процесса, в диапазоне скоростей от 0,5 до 2 об.в мин.

Особенностями реактора можно назвать следующие функции:

- Вакуумоплотная конструкция (уровень утечки < 0,1 мбар*л/с)

- Внутренняя система нагрева для быстрого нагрева и охлаждения продукта

- Отбор проб без прерывания процесса

- Непрерывное отображение и запись температуры продукта

- Частотно-регулируемая скорость реактора (0,5 до 2 об/мин)

- Оптимальное откачивание паров звездчатым отсасывателем

- Оптимизированный дизайн внутренней камеры для полного опорожнения реактора

- Все контактирующие с продуктом детали из нержавейющей стали

Система нагрева/охлаждения

Система нагрева/охлаждения служит для темперирования маслянного теплопередатчика (HTM), которым реактор нагревается или охлаждается. Оборудование поставляется заказчику с полной предварительной сборкой и проводкой, и оснащено защитными устройствами согласно DIN 4754. Нагрев происходит за счет электронагревателя. По желанию нагрев может происходить с помощью газовой или маслянной горелки или подсоединения к имеющемуся у заказчика устройству теплоснабжения. В комплект поставки входят бункер расширения и накопления, в соответствии с DIN-нормами.

Характеристики станции нагрева/охлаждения:

- Предварительно смонтированный блок

- Оснащено всеми необходимыми устройствами защиты в соответствии с DIN 4754

- Точное повышение HTM-температуры с помощью тиристорных электронагревателей

- Точное снижение HTM-температуры за счет ступенчатого 3-ходового клапана

- Регулирование давления HTM-цикла

- Бункер расширения (компенсирующий) со всеми требуемыми средствами защиты

Вакуумная откачка

Вакуумный насос служит для откачивания паров из внутренней камеры реактора, выполнен 3-ступенчато, чтобы надежно достигать вакуума < 1 мбар абс. Для защиты вакуумного насоса подключен пылевой фильтр. Вакуумный насос поставляется полностью предварительно смонтированным, с кабелями и оснащен всеми необходимыми температурными сенсорами и др., для обеспечения надежной работы.

Характеристики вакуумной станции:

- Предварительно смонтированный блок

- Трехступенчатое устройство для надежного вакуума (< 1 мбар)

- Частотное регулирование роторно-щелевого вакуумного насоса (с трансмиттером давления вблизи реактора)

- Водокольцевой насос со всеми необходимыми средствами защиты; интегрированный теплообменник для оптимальной температуры жидкости

- Низкое потребление энергии благодаря оптимальной настройке насосов и частотно-регулируемых моторов

Автоматический режим

Благодаря использованию автоматического режима, заполнение и опорожнение реактора может происходить полностью автоматически, без необходимости работ на реакторе. За счет обмена сигналами с управлением силосных и загрузочных устройств заказчика, отпадает и мануальное вмешательство на устройстве управления.

С помощью постоянной записи позиции реактора, пневматический наполняюще/опорожняющий шибер может быть точно позиционирован к соответствующей телескопической трубе (входит в объем поставки). Телескопической трубой, реактор соединяется с силосным и загрузочным устройством заказчика.

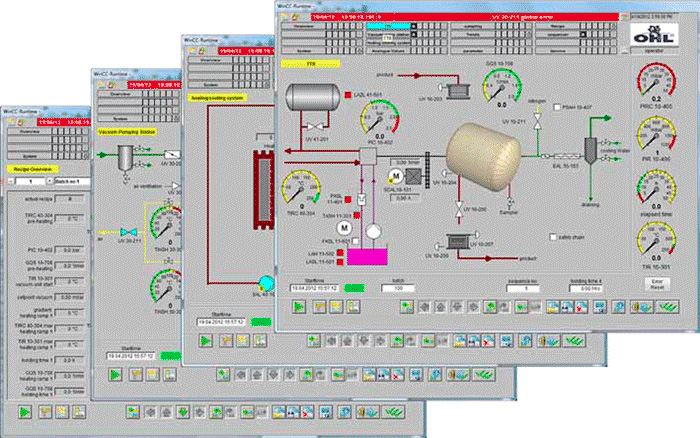

Управление и электрошкаф

Все вышеупомянутые компоненты полностью интегрированы как в электрошкаф, так и в управление. Используемое управление оптимировано за последние годы для применения в различных процессах.

За счет выбора различных параметров в управлении рецептами, возможна безпроблемная адаптация и оптимизация различных процессов. Визуализация позволяет помимо контроля/оперирования с отдельными устройствами и последовательную запись основных параметров процесса.

Промышленный компьютер с визуализацией инсталлирован в консоль, которую можно установить вблизи устройства. Визуализация может быть интегрирована в систему более высокого уровня, с дистанционным техобслуживанием через ProTec. По желанию, мы можем интегрировать устройства заказчика как в систему управления, так и в электрошкаф.

Технические характеристики

Таблица 1: Технические характеристики

| Тип | Заполнение гранулатом1), кг | Мощность приводного мотора2), кВт | Тепловая мощность2), кВт | Мощность всасывания вакуум. откачки2), м³/ч |

|---|---|---|---|---|

| TTR 16 | ~ 9.500 | 9 | 210 | ~ 4.000 |

| TTR 24 | ~ 14.300 | 15 | 280 | ~ 4.000 |

| TTR 36 | ~21.400 | 22 | 350 | ~ 8.000 |

| TTR 44 | ~26.200 | 30 | 500 | ~ 12.000 |

2) …Окончательное определение зависит от процесса

Таблица 2: Дополнительные характеристики

| Наименование параметра | Значение |

|---|---|

| Диапазон скоростей | 0,5 до 2 об.в мин |

| Вакуум | < 1 мбар абс. |

| Уровень утечки | < 0,1 мбар*л/с |

| Максимальная рабочая температура | 250°C |

Важные размеры

Таблица 3: Важные размеры

| Тип* | Полезный объем, м³ | Внешний Ø, мм | Расст. м-у подшипн., мм | Поворот. Ø, мм | Высота, мм |

|---|---|---|---|---|---|

| TTR 16 | 16 | 3.300 | 4.250 | 4.800 | 4.200 |

| TTR 24 | 24 | 3.620 | 4.850 | 5.000 | 5.100 |

| TTR 36 | 36 | 3.960 | 5.900 | 5.710 | 5.470 |

| TTR 44 | 44 | 4.200 | 6.400 | 6.100 | 5.700 |

Автор

Ханс Шнель (Hans Schnell), ProTec Polymer Processing GmbH (Германия), т.: +49 6251 77061-0; ф.: +49 6251 77061-500; E-mail: info@sp-protec.com

No Comments

Sorry, the comment form is closed at this time.