Сучасна методика технічного контролю розмірів, допусків і посадок в машинобудуванні по ЄСКД, ISO та ASME

Допуски розмірів та відхилень геометрії гарантують, що деталь відповідає своєму функціональному призначенню і є взаємозамінною. Якщо розміри не відповідають вказаним допускам, це може призвести до проблем під час збирання вузлів, або до несправностей механізму. Саме тому при проектуванні функціональних деталей призначаються допуски на відхилення геометричних параметрів згідно до стандартів і відіграють важливу роль для якості готової продукції.

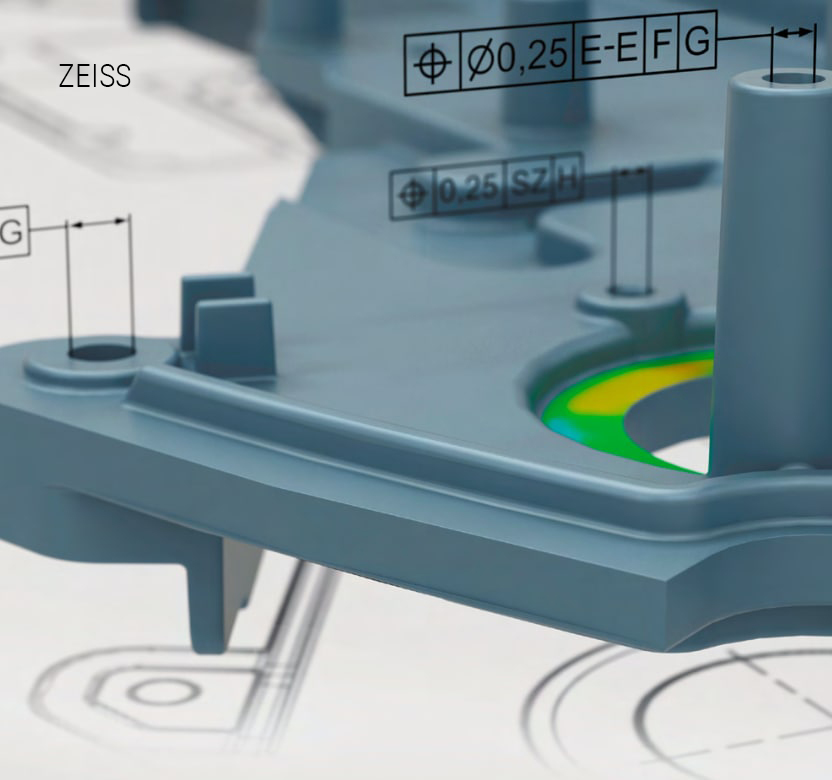

Сучасні технології дають можливість проводити комплексні вимірювання геометрії деталей за допомогою оптичних вимірювальних систем GOM Zeiss та програмного забезпечення GOM Inspect із розширеним функціоналом GD&T (Geometric Dimensioning and Tolerancing) відповідно до стандартів ISO та ASME і мають наступні переваги:

- Візуальна наглядність, так як вимірювання відбуваються на 3D-моделі

- Фактичне порівняння з номінальним значенням відповідного параметра або всієї деталі

- Можливість комбінування допусків

- Вимірювання будь-якої ділянки деталі, геометричної форми чи перерізу

- Легке вимірювання складних деталей довільної форми

- Аналіз тенденцій для серійних вимірювань

Як GD&T так і інші способи вимірювань допусків виражаються в чистих числових значеннях. Однак їх переведення у конкретні коригувальні дії на практиці стають справжнім викликом. З цієї причини графічне представлення у вигляді прапорців чи кольорових карт відхилень дозволяє більш наглядно визначити тип і форму відхилень.

Функції GD&T в GOM Inspect повністю відповідають наступним світовим стандартам:

- ISO GPS (геометрична специфікація продукту), створена Міжнародною організацією стандартизації

- ASME Y14 .5, заснований Американською асоціацією інженерів-механіків (ASME)

Ці дві системи дещо відрізняються між собою, тому при виконанні інспекції потрібно вирішити, яка з них буде застосовуватись в конкретному випадку.

Стандарти ISO GPS та ASME Y14.5

Правила, символи, визначення, вимоги, значення за замовчуванням і рекомендовані методи для визначення та інтерпретації GD&T встановлені в багатьох світових системах стандартів, але тільки дві з них мають світове визнання і є домінуючими:

- ISO GPS (geometric product specification), створена Міжнародною Організацією зі Стандартизації International Organization for Standardization)

- ASME Y14.5 створена Американською Асоціацією інженерів-механіків (American Society of Mechanical Engineers)

Що спільного?

Обидві системи є суто креслярськими стандартами, які не мають конкретних вказівок на метод вимірювання чи вимірювальну систему. Проте метрологи мають подбати про виконання вимог стандартів з уважністю до вимірювання величин. Метролог відповідальний за стратегію вимірювання. З іншого боку відповідальність за специфікацію технічного завдання лежить виключно на інженеру-проектувальнику, який відповідає за те, щоб параметри деталі були описані без будь-яких двозначностей. Це робить GD&T ідеальним інструментом для обох стандартів.

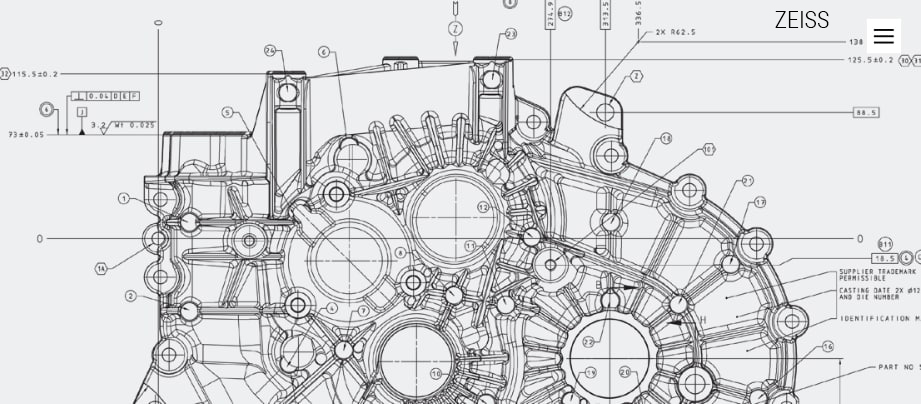

Використання систем у кресленнях також забезпечують юридичну визначеність. Вимога, наприклад від замовника, дійсна, лише якщо специфікація вказана на кресленні і супутніх документах. Це означає, що інші специфікації, не використані в списку, не можуть бути використані.

Загальні відмінності

Ці дві системи відрізняються одна від одної в першу чергу своїми основними принципами толерантності, їх способом представлення, їх методами розрахунку та їх видами допусків. Основні відмінності коротко пояснюються нижче:

- Основний принцип допусків

Відповідно до системи ISO допуски слідують за незалежним принципом: кожен допуск, позначений в кресленні (розмір, форма, розташування), вважається індивідуальним, і застосовується незалежно від інших елементів. Зв’язки між індивідуальними геометричними елементами є тільки тоді, коли це необхідно для функціональних елементів.

Відповідно до системи ASME допуски на елементи мають характер послідовної залежності і діють за принципом конверта: існує зв’язок між усіма елементами деталі та залежність допусків від розмірів. Розірвання зв’язків між індивідуальними геометричними елементами є тільки тоді, коли це необхідно для функціональних елементів.

- Ієрархія та синтаксис

Системи відрізняються системою прив’язок та умовними позначеннями. Тому потрібно знати відмінності та зміст окремо кожної системи.

- Методика обчислень

Обидві системи також відрізняються використанням даних, систем даних та розрахунком відхилень.

- Типи допусків

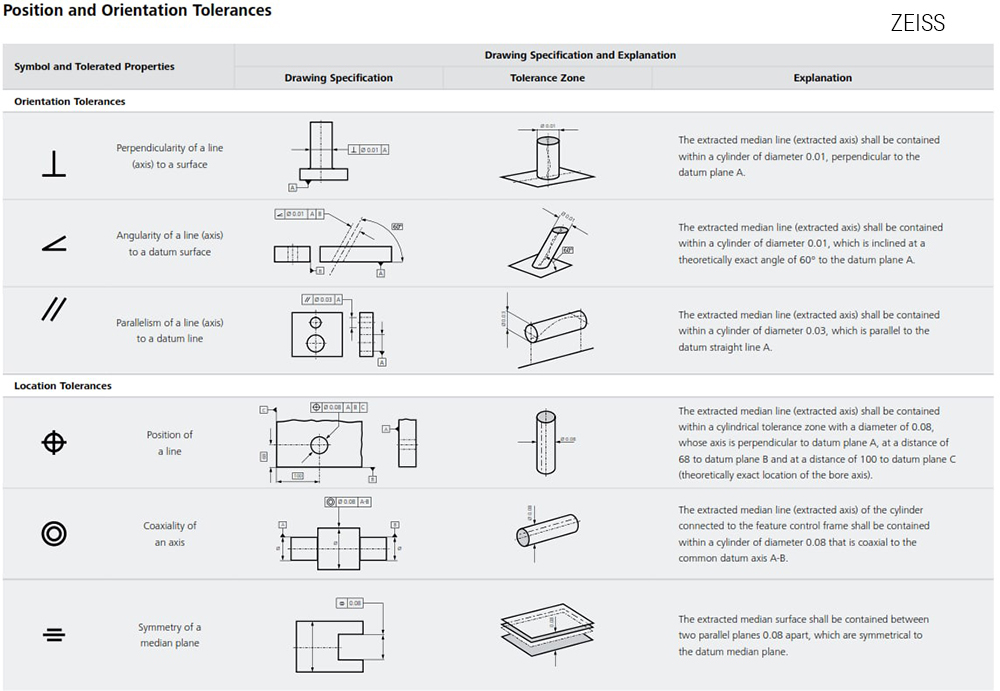

З 2018 року дві системи відрізняються за типами використовуваних геометричних допусків. ASME Y14 .5 не використовує симетрію та коаксіальність, оскільки вони були повністю замінені на допуски положення.

Перш, ніж запроваджувати GD&T, необхідно вирішити, яку систему слід застосовувати. Критерії прийняття рішення:

- У якій системі працює організація, відбувається взаємодія відділів та департаментів?

- Яку систему використовують клієнти та постачальники?

Перелік основних стандартів

Основні стандарти ISO

- ISO 1 GPS – Визначає стандартну опорну температуру для геометричної специфікації продукту і провірки.

- ISO 286-1 GPS – Система кодів ISO для допусків на лінійні розміри – Частина 1: основи допусків, відхилень і відповідностей форми.

- ISO 1101 GPS – Допуски форми, орієнтації, розміщення і биття.

- ISO 1660 GPS – Геометричні допуски, допуски профілю.

- ISO 2692 GPS – Вимоги максимального матеріалу, вимоги мінімального матеріалу для виконання функції збірки деталей.

- ISO 5458 GPS – Встановлення геометричних допусків. Позиційні допуски.

- ISO 5459 GPS – Встановлення геометричних допусків. Бази і комплекти баз.

- ISO 14253-1 GPS – Контроль обробляємих деталей і засоби контролю.

- ISO 14253-2 GPS – Керівництво для оцінки невизначеності в GPS вимірювань, в калібруванні вимірювального обладнання та в перевірці продукції.

- ISO 14405-1 GPS – Лінійні розміри.

- ISO 14405-2 GPS – Інші розміри, окрім лінійних та кутових.

- ISO 14405-3 GPS – Кутові розміри.

- ISO 17450-1 GPS – Форма геометричної специфікації та перевірки.

- ISO 17450-2 GPS – Основні положення, специфікації, оператори, невизначеності та двозначності.

Основні стандарти ASME

Дана система не ділиться на окремі норми. Весь концепт, принципи і правила зібрані в одній версії – ASME Y14.5:2018 .

ASME Y14.5.1 містить математичні визначення принципів GD&T.

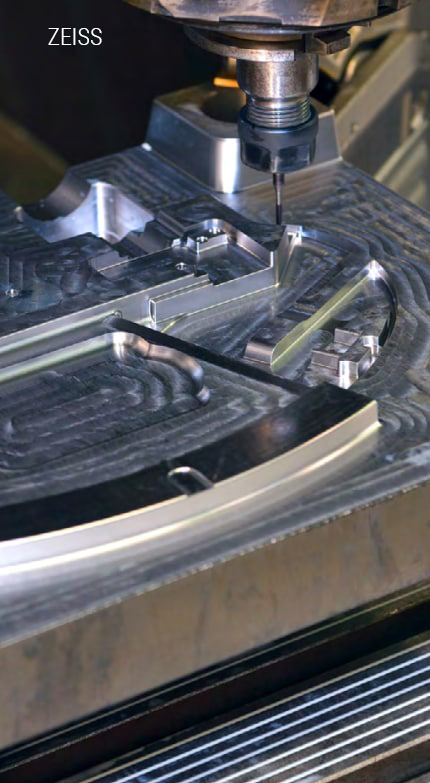

Допуски на виробництві

Сучасне виробниче обладнання може досягти дуже високої ступені точності. Тим не менш, заготовки продовжують потрапляти в брак по причині небажаних/недопустимих відхилень номінальних розмірів і геометрії. Щоб обмежити ці відхилення (і результати їх ефектів), виробники та метрологи покладаються на допуски. Допуски визначають, які відхилення від номінального значення прийнято – і коли частина вважається «не ОК» (NOK) і тому непридатний для використання без покращення.

Визначення допусків вимагає точності

Занадто широкі допуски обов’язково призводять до часткової взаємозамінності. Тобто слюсарю, який проводить збірку вузла, потрібно знайти дві максимально сумісні деталі серед інших. Причиною встановлення високих допусків може бути:

- Низькі вимоги щодо якості кінцевого продукту

- Відсутність точного вимірювального обладнання для контролю

- Інші причини

Контрольні дані, які ми отримуємо від оптичних вимірювальних систем Zeiss дають змогу проводити контроль розмірів з точністю до 10 мкм. Така точність забезпечує повну взаємозамінність виготовлених деталей практично у всіх сферах машинобудування.

Категорії GD&T

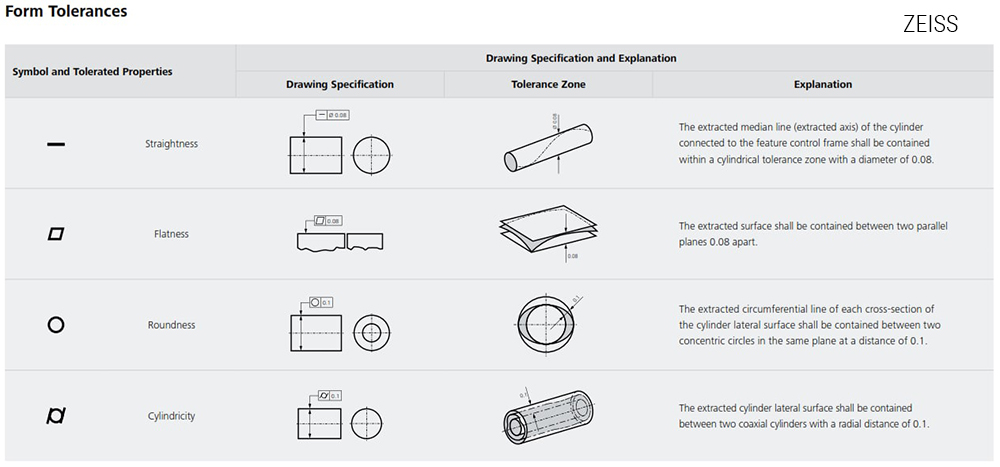

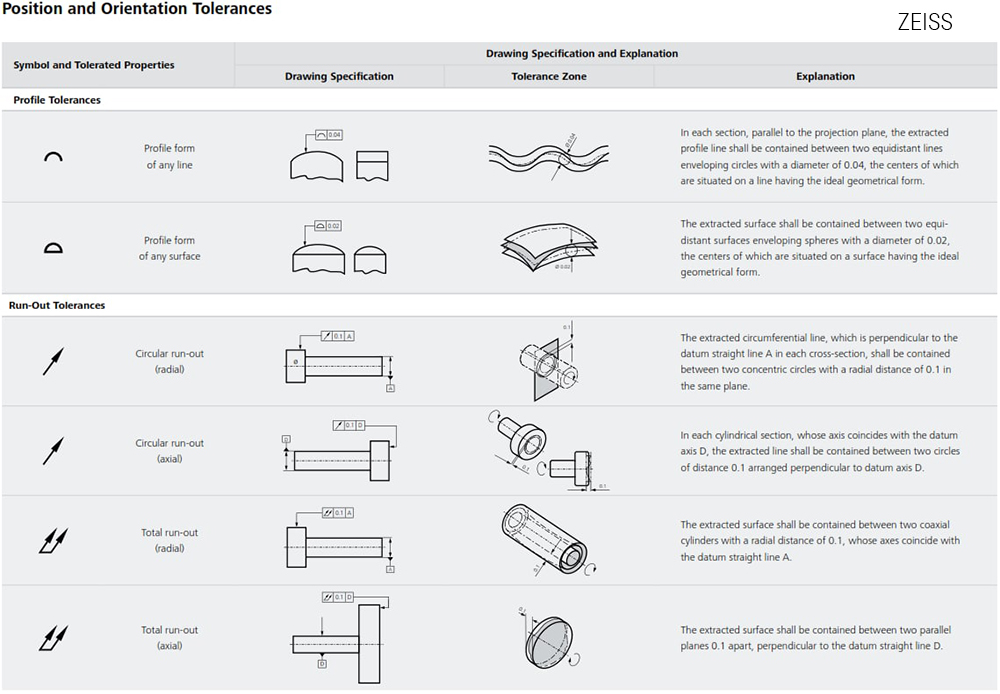

GD&T поділяється на наступні категорії:

- Допуски розмірів геометричних форм

- Допуски лінійних розмірів та кутів

- Допуски форми

- Допуски орієнтації

- Допуски розміщення

- Допуски відхилення від профілю

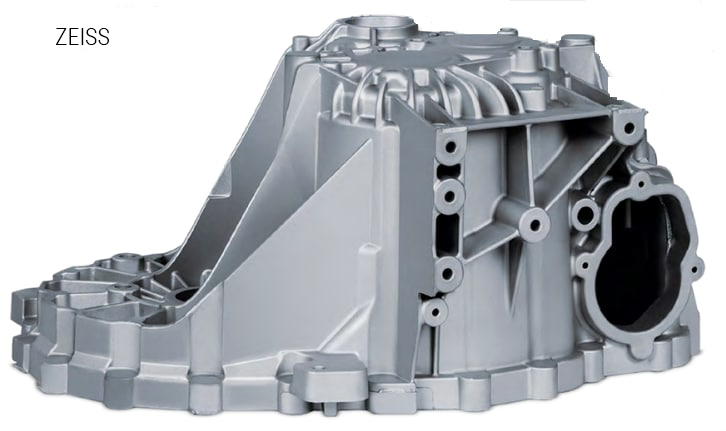

Практичний приклад 1. Аналіз литої деталі

На цьому прикладі показано метрологічний контроль деталі, що виготовлена адитивним способом. Вимірювання проводиться за допомогою 3D-скануючої вимірювальної системи GOM Zeiss, а потім програмне забезпечення GOM Inspect запускає порівняння номінальних і фактичних параметрів в системі GD&T. Користувач отримує розширений звіт про кожен окремий елемент контролю.

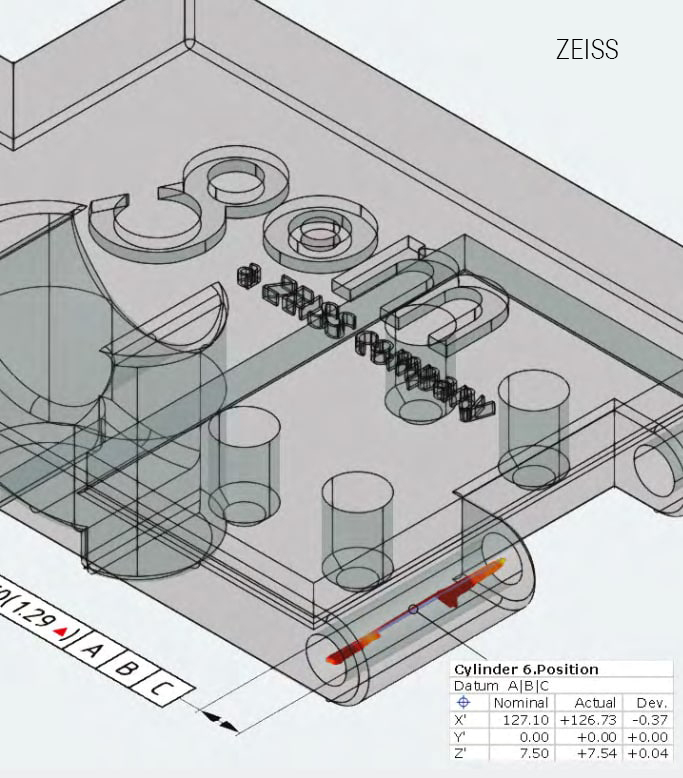

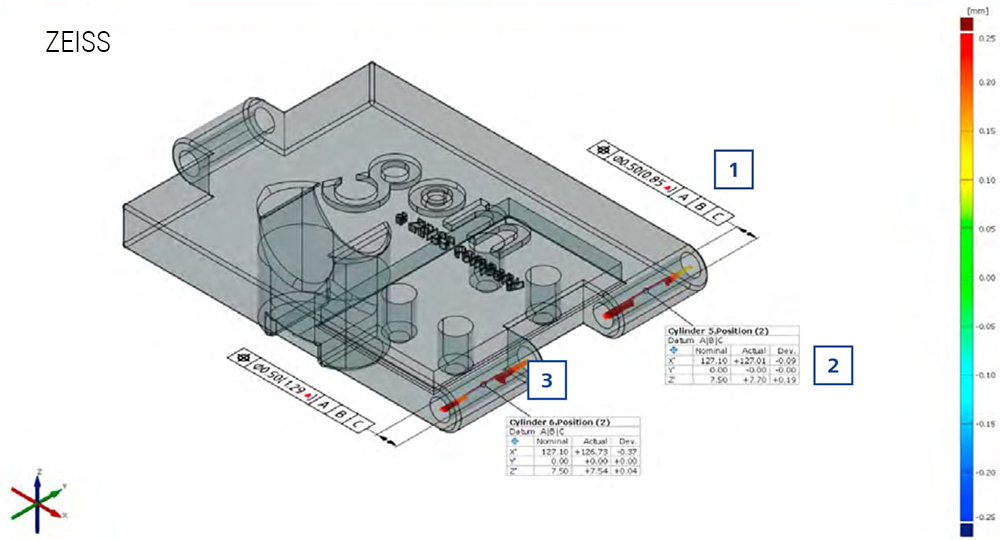

Крок 1. Інспекція розміщення циліндрів 5 та 6

- В специфікації креслення зазначено, що вісь повинна розташовуватись в межах циліндричної зони допуску діаметром 0,50 мм. На дисплеї показано, що обидва перевірені циліндри не відповідають цій специфікації (червона стрілка).

- Користувач бачить інформацію фактичних і номінальних значень для осі циліндра, а також відхилення між фактичними і номінальними значеннями (номінальний, фактичний, відхилення) у напрямках X, Y, Z. Це дає нам розуміння в якій ділянці необхідно зробити корективи в виробничому процесі.

- Для подальшого спрощення відображення результатів перевірки є відображення відхилень в різних кольорах.

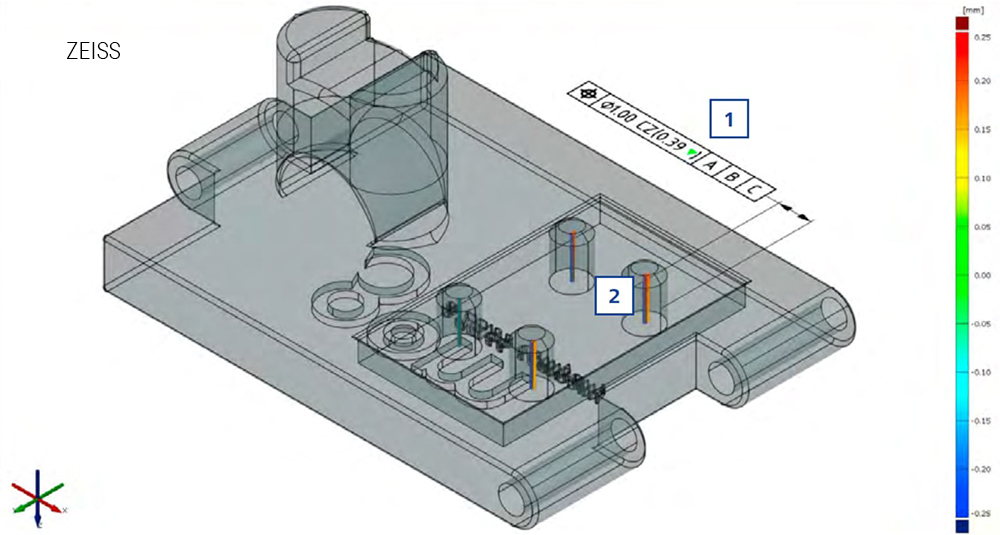

Крок 2. Перевірка положення групи циліндрів на цій деталі

- У специфікації креслення зазначено, що вісі усіх чотирьох циліндрів повинні лежати в межах циліндричного допуску в межах 1,00 мм. Зелена стрілка показує користувачеві, що все в межах. Виявлене відхилення становить 0,39 мм. Ініціали CZ (combine zone) взято з креслення і показує на те, що межа допуску застосовується одночасно до кількох геометричних характеристик.

- Програма відображає зони допуску в синій колір. Дисплей також має кольорове кодування векторів (жовтий/помаранчевий) для позначення відхилень в середині поля допуску. Вектори показані не в оригінальному розмірі, так як були збільшені для кращої видимості. Це спрощує інтерпретацію: як орієнтація, так і ступінь відхилення стають чітко помітними і з цього можна вивести конкретні коригувальні дії, якщо це необхідно.

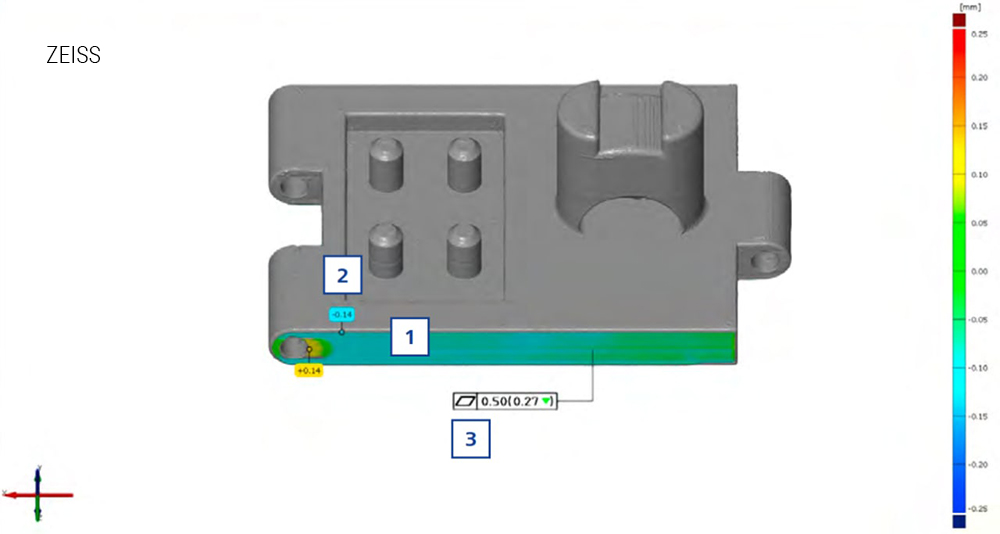

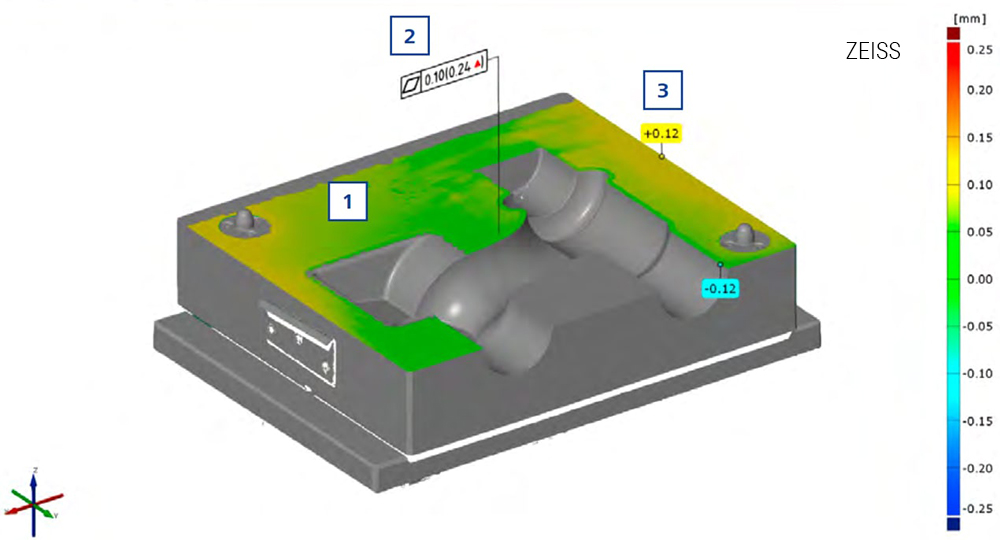

Крок 3. Перевірка площинності

- Програмне забезпечення генерує кольорову карту відхилень контрольної грані.

- Програма також відображає мінімум/максимум мітки відхилень. Вони представляють найбільше і найменше значення відносно середини поля допуску.

- Відповідно до технічного завдання площинність має бути в межах 0,50 мм. Зелена стрілка показує, що відхилення знаходиться в межах допуску.

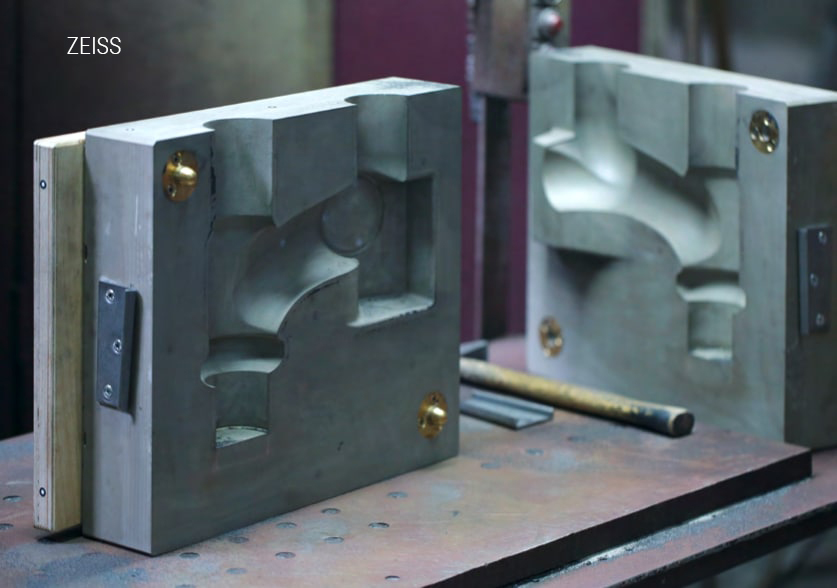

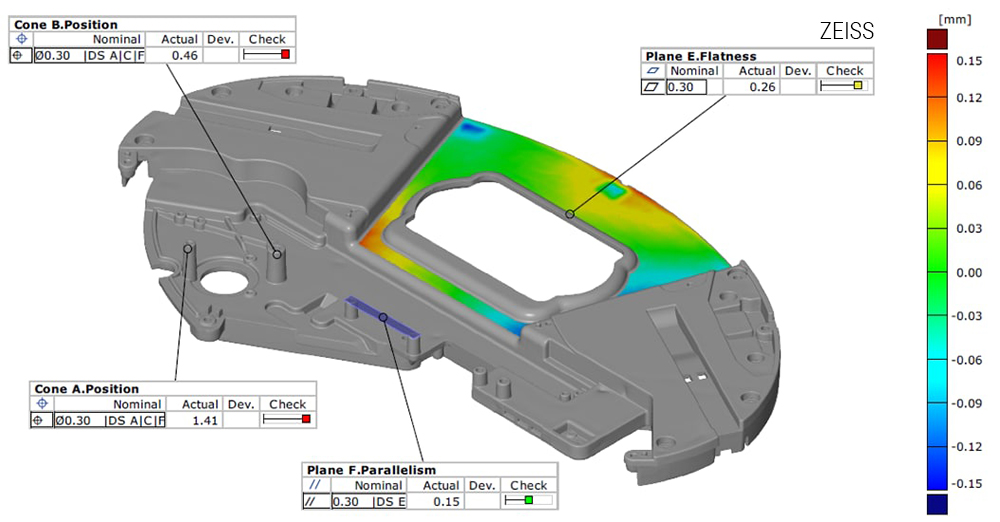

Практичний приклад 2. Інспекція стрижневого ящика

Щоб гарантувати, що стрижні виготовлені належним чином та їх розміщення в ящику відповідає технічному завданню, проводиться збір аналітичних даних за допомогою метрологічного 3D-сканера. Елементи вирівнювання повинні бути розташовані в межах допусків, інакше дві половини ящика не зможуть бути з’єднанні належним чином. В противному випадку формувальний матеріал буде просочуватись з ящика в процесі інжекції. Навіть газ, що використовується для затвердіння піску, буде витікати. Після 3D-сканування проводиться перевірка GD&T на відповідність якості стрижневого ящика до стандартів ISO та ASMEза допомогою програмного забезпечення GOM Inspect.

Крок 1. Перевірка площинності

- Користувач перевіряє площину стику частин ящика, і визначає чи буде з’єднання безшовне. Результат перевірки та будь-які відхилення відображаються в кольорі.

- Згідно специфікації креслення відхилення площинності має бути в межах 0,10 мм. Інспекція показує відхилення нормалей даної площини 0,24 мм, що значно перевищує встановлений допуск.

- Мінімальне/максимальне значення також інспектують критичні точки для якісного аналізу.

Висновок: керівник виробництва визнає, що стрижневий ящик потрібно доробити, особливо звернути увагу на критичні ділянки. В іншому випадку процес виготовлення відливки може зазнати трагічних невдач.

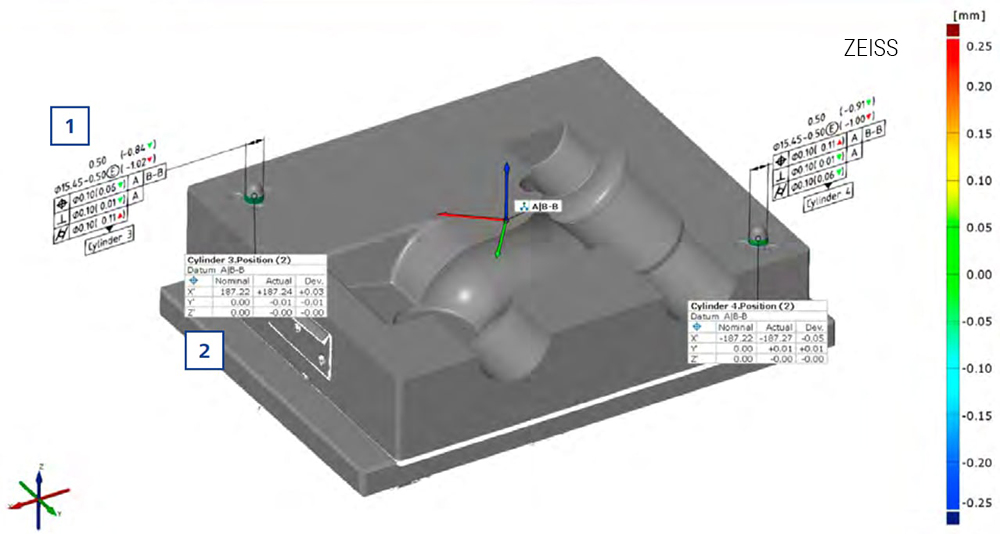

Крок 2. Позиціонування штифтів

- Перевірка параметрів напрямних штифтів згідно кресленню Перевіряється відразу декілька параметрів. Символ «Е» означає, що GD&T розрахунки штифта не можна розглядати незалежно один від одного. Перевірка позиції показує, що похибка взаємного розташування перевищує ліміт допуску. Перпендикулярність залишається в нормі. Циліндричність одного штифта поза межами допустимого.

- Проведена інспекція дає розуміння подальших дій по усуненню невідповідностей геометрії стрижневого ящика.

eLearning – Посібник для початківців в GD&T інспекції

Для тих, хто бажає дізнатися більше про метрологічну інспекцію, може відвідати навчальний центр контролю якості ZEISS і пройти безкоштовну онлайн програму навчання eLearning module: Starter Training GOM Software (GD&T).

У цьому модулі обговорюються основні робочі процеси GD&T у легкій для розуміння формі. Ви не тільки отримаєте уявлення про теоретичні принципи, але також ознайомтеся з практичними аналітичними можливостями в програмному забезпеченні GOM.

Теми:

- Використовуйте швидке створення GD&T

- Візуалізуйте проблемні зони з відхиленнями

- Створюйте та використовуйте системи баз даних для перевірок GD&T

- Створення індивідуальних і комбінованих перевірок GD&T

- Робота з вимогами матеріалу

Автор

Олег Радецький, спеціаліст по системам 3D-сканування GOM Zeiss 3Dees Industries Ukraine, т.: +38 (063) 449-36-98, e-mail: info@3dees.kiev.ua

Джерело: 3dees.kiev.ua

No Comments

Sorry, the comment form is closed at this time.